| Quelle | Li, Hao, et al. „Module partition process model and method of integrated service product.“ Computers in Industry 63.4 (2012): 298-308. |

|---|---|

| Einsatz | Die Methode wurde am Beispiel des Transformatorenöls durchgespielt. Generell wird der Einsatz in allen Bereichen empfohlen, wo es bei der Dienstleistungserbringung eine Kombination zwischen Produkt und Dienstleistung gibt und daher einer simultanen Modularisierung bedarf. |

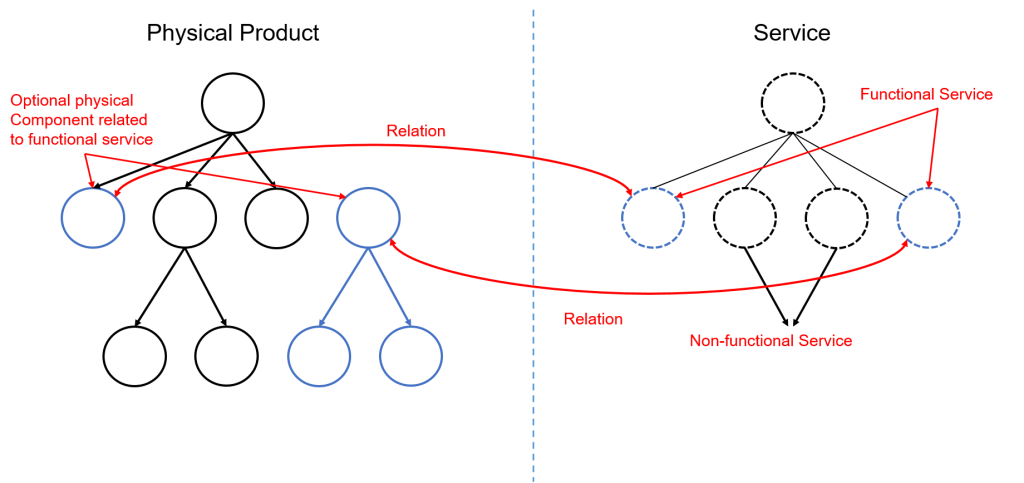

| Idee | Im Kern der Methodik liegen Integrated-Service-Produkte (ISP), bei denen physische Produkte nur die Überbringer der Dienstleistung sind und die Dienstleistung an sich ist der zusätzliche Nutzen für den Kunden. Abhängig von dem Zusammenhang mit den physischen Produkten werden Dienstleistungen in funktionale (die nur dann ausgeführt werden können, wenn ein bestimmtes physisches Element eingeschaltet wird, z. B. zusätzliche Sensoren ermöglichen die Fernüberwachung) und nicht-funktionale (die vom jeweiligen physischen Modul unabhängig sind, z. B. Beratung, Installation) eingeteilt.

|

| Modularisierungs- ablauf |

Dekomposition → Strukturierung → Modulbildung |

| Modulstruktur | Komplexe Struktur |

| Input | Daten über die Kundenanforderungen auf drei Level – funktionale und nicht-funktionale Service Anforderungen sowie Basisanforderungen an das physische Produkt |

| Output | Module, die die Kombination aus Service Modulen und Produkt Modulen sind. |

| Anwendungs- voraussetzung |

Die Aufteilung in die drei Bereiche (funktional, nicht-funktional und Basisanforderungen für das Produkt) muss im Vorfeld definiert werden, sodass man die Kundenanforderungen vollständig sammeln kann. |

| Vorgehen |

Für ein Zahlenbeispiel, s. Paper. |

| Fazit | Vorteile: Die Methode betrachtet die Dienstleistungsmodularisierung als einen mehrstufigen Prozess, bei dem die jeweilige physische Produkte und die dazugehörige Dienstleistungen zuerst separat modularisiert werden, und nachher in ein ganzheitliches System zusammengeführt werden.

Nachteile: Es wurde nicht gesagt wie man die Kundenanforderungen sammelt, v.a. im Hinblick auf drei verschiedene Arten der Anforderungen. Des Bewertung der Korrelation ist zudem sehr subjektiv. Anhand den Beispielen in dem Paper ist es auch unklar, wie die tatsächliche Modulbildung durchgeführt wurde, sodass ein anderes Beispiel benötigt wird. Generell ist diese Methode relativ komplex (insbesondere bei aufwendigeren Dienstleistungen) und Bedarf einer fachlichen Überwachung, sodass es schwierig sein wird diese zu automatisieren. |